En 3DRob ofrecemos servicios de simulación de procesos enfocados a mejorar la eficiencia, fiabilidad y viabilidad de líneas de producción y ensamblaje en el sector industrial.

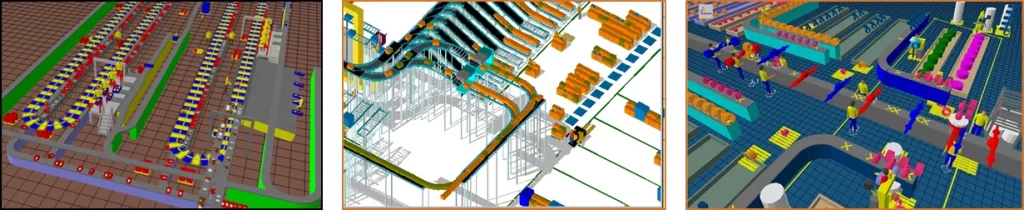

Analizamos y optimizamos procesos desde fases iniciales, detectando cuellos de botella, evaluando flujos de trabajo, identificando su robustez y validando layouts antes de su implementación física mediante nuestra amplia experiencia en el uso de herramientas de simulación avanzadas. Gracias a la simulación de procesos, podrás resolver rápida y fácilmente la escasez de mano de obra, además de reducir los costes de producción y los retrabajos.

Con 3DRob, la simulación se convierte en una herramienta estratégica para ajustar la inversión a la necesidad real, anticiparse a problemas y asegurar el rendimiento óptimo de tus procesos industriales. Este puede ser el primer paso hacia la implementación de los principios de la Industria 4.0 en su empresa.

Aumenta la eficiencia y precisión de tu producción y logística

Ventajas de la simulación de procesos con 3DRob

Detección anticipada de cuellos de botella

Permite analizar el flujo completo del proceso y detectar puntos críticos donde pueden generarse acumulaciones, interrupciones o pérdida de eficiencia, incluso antes de que exista una instalación física.

Validación de layouts de planta

A través de modelos virtuales, es posible validar diferentes configuraciones del layout, optimizando el uso del espacio, los desplazamientos y la ergonomía del entorno productivo.

Reducción de tiempos de puesta en marcha

Simular el proceso completo permite ajustar detalles clave antes de la instalación, reduciendo el tiempo necesario para alcanzar la producción objetivo y minimizando pruebas físicas.

Evaluación del impacto de cambios

Permite simular el impacto de modificaciones en la línea (como añadir estaciones, cambiar turnos o introducir robots) sin alterar el entorno real, facilitando decisiones fundamentadas.

Optimización de recursos

Mediante la simulación es posible dimensionar correctamente el número de operarios, el uso de materiales y los tiempos de ciclo, evitando sobrecostes o infrautilización de recursos.

Análisis de escenarios “what if”

Se pueden analizar múltiples escenarios hipotéticos (cambios de demanda, fallos en equipos, paradas) para preparar planes de contingencia y mejorar la resiliencia del sistema.

Mejora de la coordinación entre áreas

Los modelos de simulación facilitan la comunicación entre ingeniería, producción y mantenimiento, al ofrecer una representación visual y cuantitativa del proceso completo.

Reducción del riesgo en decisiones estratégicas

Simular antes de ejecutar reduce significativamente la incertidumbre asociada a inversiones en nuevas líneas, ampliaciones o cambios de proceso, ofreciendo una visión clara del retorno esperado.